「採用難でもう限界…」そんなため息、現場で漏らしていませんか?少子高齢化が進む日本において、製造業の人手不足はもはや避けて通れない深刻な課題です。でも、ちょっと待ってください。もし、そもそも「人がいなくても勝手に製品が出来上がる工場」が作れるとしたら?

かつてはSF映画の中だけの話だった完全無人工場が、AIや最新ロボット技術の進化によって、いよいよ現実のものとなりつつあります。「うちは中小企業だから関係ない」なんて思うのはもったいない!実は今、スモールスタートで自動化を進める技術こそが熱いんです。

この記事では、FA(ファクトリーオートメーション)や自動機設計の最前線を知る視点から、完全無人化がもたらす驚きのメリットや、日本のモノづくりが再び世界をリードするための逆襲のロードマップをわかりやすく解説します。ピンチをチャンスに変える、製造業の新しい未来を一緒に覗いてみましょう!

Contents

1. 「人がいない!」はもう言い訳?完全無人化が変える工場の景色

日本の製造業において、長らく叫ばれてきた「深刻な人手不足」という課題は、いまや経営を揺るがす最大のリスク要因となっています。採用難や熟練工の高齢化により、「作りたくても人がいないから作れない」という悲鳴が現場から聞こえてくることも珍しくありません。しかし、急速に進化するテクノロジーは、この絶望的な状況を劇的なチャンスへと変えようとしています。それが、人間の介在を必要としない「完全無人工場」の実現です。

海外では「ダークファクトリー(Dark Factory)」とも呼ばれるこの生産体制は、文字通り照明すら必要としない環境で稼働します。人がいないため、空調や照明にかかるエネルギーコストを極限まで削減でき、労働災害のリスクもゼロになります。何より画期的なのは、AI(人工知能)と高度なセンサー技術を搭載した産業用ロボットたちが、24時間365日、疲れを知らずに働き続ける点です。

これまで自動化が難しいとされてきた領域でも、技術革新が起きています。例えば、産業用ロボット大手のファナックでは、ロボット自身がロボットを製造する高度な自動化システムを長年運用しており、そのノウハウは業界全体の指標となっています。また、キヤノンのような精密機器メーカーでも、組み立て工程の完全自動化に向けた取り組みが進められてきました。従来は人間の繊細な指先と判断力が必要だった「バラ積み部品のピッキング」や「微細な組み立て」も、3Dビジョンセンサーとディープラーニングの組み合わせにより、ロボットが自律的に判断して実行できるレベルに達しています。

「人がいないから生産できない」という言葉は、もはや言い訳にはなりません。人間には不可能なスピードと精度で、昼夜を問わず稼働し続ける完全無人化ラインこそが、これからの工場のスタンダードとなるでしょう。人手不足を嘆くのではなく、人を単純作業から解放し、より創造的な業務や管理業務へシフトさせること。それが、日本の製造業が再び世界で競争力を持つための「逆襲」の第一歩となるのです。

2. SFの世界が現実に!AIとロボットだけで回る工場の裏側全部見せます

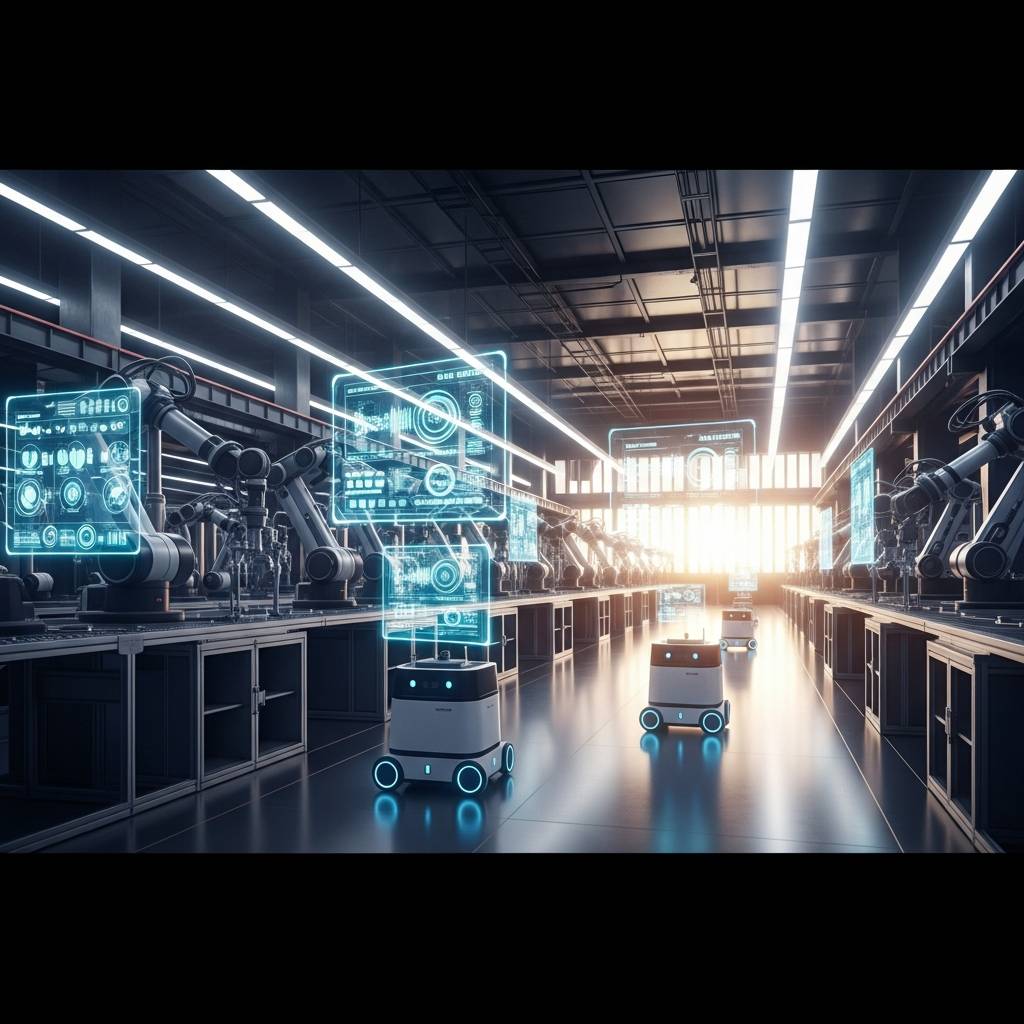

かつて映画の中で描かれた、人間が一人もいない空間で機械たちが黙々と製品を作り続ける光景。それが今、日本国内でも現実のものとなりつつあります。照明すら必要としないため「ダークファクトリー」とも呼ばれる完全無人工場は、単なる省力化の手段ではなく、製造業の常識を覆す革命的な生産拠点へと進化しています。

工場の扉を開けると、そこには静寂と精密な動作が支配する世界が広がっています。まず目を引くのは、床面を滑るように移動するAGV(無人搬送車)やAMR(自律走行搬送ロボット)の群れです。これらはLiDARセンサーやAIによる空間認識技術を駆使し、互いに衝突することなく、必要な部品を必要なタイミングで正確にラインへ供給します。人間がフォークリフトを操作して運ぶ時代は終わり、物流の最適化はすべてアルゴリズムによって制御されています。

生産ラインの主役は、高度な視覚機能を持った産業用ロボットたちです。従来、熟練工の勘と経験に頼っていた微細な組み立てや塗装作業も、ディープラーニングを搭載したAIロボットが担います。例えば、ファナックが展開するような知能化ロボットは、力覚センサーによって「手触り」さえも感知し、柔軟な部品の嵌め込み作業を完璧にこなします。さらに、キーエンスやオムロンが提供する高精度な画像処理システムが、人間の目では捉えきれないミクロ単位の欠陥を瞬時に検出し、不良品の流出を未然に防いでいます。

こうした工場の裏側で最も重要な役割を果たしているのが、IoTによる常時監視システムです。すべての設備がネットワークでつながり、稼働データをリアルタイムでクラウドに送信しています。「モーターの振動がわずかに変わった」「温度が上昇している」といった予兆をAIが分析し、故障が起きる前にメンテナンスを行う「予知保全」が実現されているのです。これにより、突発的なライン停止のリスクは極限まで低減されます。

24時間365日、疲れを知らず、ミスも犯さない。この完全自動化システムこそが、人手不足にあえぐ日本製造業における最強の切り札です。高品質なモノづくりとデジタル技術の融合は、日本の工場を世界で最も効率的な生産拠点へと変貌させようとしています。

3. 実はコストダウンだけじゃない?無人工場化で得られる驚きのメリット3選

工場の自動化や無人化を検討する際、真っ先に挙げられるメリットは「人件費の削減」でしょう。確かに、ファナックのようにロボットがロボットを製造する高度な自動化システムは、労働コストを劇的に圧縮します。しかし、製造業の現場において、スマートファクトリー化がもたらす恩恵はコストダウンだけに留まりません。むしろ、それ以外の付加価値こそが、これからの日本製造業が世界で戦うための武器となります。ここでは、経営視点で注目すべき「無人化の真のメリット」を3つ紹介します。

1. ヒューマンエラーの完全排除と品質の「超」安定化

人間が作業を行う以上、疲労や集中力の低下によるミス、あるいは作業者ごとのスキルのばらつきは避けられません。これに対し、AIやロボットアームを駆使した無人工場では、24時間365日、全く同じ精度で稼働し続けることが可能です。

これは単に不良品率を下げるだけでなく、「トレーサビリティ(追跡可能性)」の観点でも絶大な効果を発揮します。すべての工程がデジタルデータとして記録されるため、万が一不具合が発生した場合でも、瞬時に原因を特定し修正できます。キーエンスの超高精細画像処理システムなどが導入されている現場では、人間の目では判別不可能な微細な傷さえも検知し、圧倒的な品質保証を実現しています。品質への信頼は、そのままブランド価値の向上に直結します。

2. パンデミックや災害に負けない強靭なBCP対策

近年、感染症の流行や自然災害など、予期せぬ事態によって工場の操業停止を余儀なくされるリスクが高まっています。従業員の出社が困難になれば、サプライチェーンは寸断され、経営に大打撃を与えます。

しかし、遠隔操作や自動制御が可能な無人工場であれば、物理的に人がその場にいなくても生産を継続できます。これは究極のBCP(事業継続計画)対策です。オムロンが提唱する「i-Automation!」のように、人と機械が協調、あるいは機械が自律的に動く現場を作ることは、外部環境の変化に左右されない強固な経営基盤を築くことを意味します。「止まらない工場」は、取引先からの信頼を獲得する上で最強のアピールポイントとなるでしょう。

3. 「匠の技」のデジタル化と恒久的な技術継承

日本製造業が抱える深刻な課題の一つに、熟練技術者の高齢化と後継者不足があります。長年の経験と勘に頼っていた「匠の技」は、人がいなくなれば失われてしまいます。

最新の無人工場技術では、熟練工の微細な動作や判断基準をセンサーとAIで解析し、デジタルデータとして保存・再現することが可能です。これをロボットに学習させることで、熟練工の技術を永遠に継承できるだけでなく、世界中のどこの工場でも同じ高品質な製品を作ることが可能になります。技術を「人」に依存させるのではなく、「システム」として資産化できる点こそ、DX時代の製造業が目指すべきゴールといえるでしょう。

無人工場化は、単なるコストカットの手段ではなく、品質、リスク管理、そして技術継承という経営課題を一挙に解決する成長戦略そのものなのです。

4. 中小企業には無理って思ってない?最新テックならスモールスタートも余裕!

工場の完全自動化やスマートファクトリー化と聞くと、「数十億円規模の設備投資が必要な大企業だけの話」だと考えてしまう経営者の方は少なくありません。確かにかつては、産業用ロボットを導入するために大掛かりな安全柵の設置や複雑なプログラミングが必要であり、中小製造業にとってはハードルの高いものでした。しかし、技術の進化はその常識を根底から覆しています。今こそ、中小企業が「スモールスタート」で自動化に踏み出す絶好のタイミングなのです。

最大の要因は、安価で導入しやすい「協働ロボット」の普及です。例えば、ユニバーサルロボットやファナック、オムロンなどが展開する協働ロボットは、安全柵なしで人間と同じラインに立つことができ、従業員の隣で箱詰めや組み立て作業をサポートします。これらは従来の産業用ロボットに比べて初期費用が大幅に抑えられており、専門的なプログラミング知識がなくても、タブレット操作やダイレクトティーチングで直感的に動きを教え込ませることが可能です。

さらに、初期投資のリスクを極限まで下げる「RaaS(Robotics as a Service)」という選択肢も登場しています。これはロボットを「購入」するのではなく、月額制のサブスクリプションで「利用」するモデルです。プラスオートメーションのようなサービス提供企業を活用すれば、高額な資産計上をすることなく、必要な期間だけ物流ロボットや搬送ロボットを現場に導入できます。もし現場に合わなければ解約や機種変更も容易なため、まさにスモールスタートにうってつけの仕組みと言えるでしょう。

また、いきなり工場全体を無人化する必要はありません。まずはボトルネックになっている「検査工程」だけにキーエンスの画像処理システムを導入して目視検査を自動化したり、重量物の「搬送」だけをAGV(無人搬送車)に任せたりと、局所的なデジタル化から始めることが成功の秘訣です。

政府も中小企業の生産性向上を後押ししており、「ものづくり補助金」や「IT導入補助金」といった支援制度も充実しています。これらを賢く活用すれば、実質的な負担額をさらに圧縮できます。「予算がない」「人がいない」と諦める前に、まずは特定の工程ひとつから最新技術を取り入れてみてください。その小さな一歩が、やがて日本の製造業を支える大きな競争力へと変わっていくはずです。

5. 日本のモノづくりは終わらない!自動化で世界と戦うための最強ロードマップ

「日本の製造業は衰退している」という悲観的な論調を耳にすることがありますが、現場の最前線を知る者にとって、それは大きな誤解です。むしろ、深刻な人手不足という課題先進国である日本こそが、世界に先駆けて「完全自動化」という新たな産業革命を成し遂げる可能性を秘めています。熟練工の技術と最先端のデジタル技術を融合させ、世界市場で再び覇権を握るための具体的なロードマップは、すでに明確になりつつあります。

世界と戦うための最初のステップは、徹底的な「現場の可視化(IoT化)」です。勘と経験に頼っていた領域を数値化し、設備の稼働状況や生産ラインのボトルネックをリアルタイムで把握することから始まります。キーエンスやオムロンといった日本企業が得意とする高精度なセンシング技術は、ここで圧倒的な強みを発揮します。あらゆるデータを吸い上げ、工場の健康状態を常にモニタリングできる体制を整えることが、自動化への強固な地盤となります。

次のフェーズは、「協働ロボットと自動搬送の導入」による省人化です。従来のような安全柵が必要な大型ロボットだけでなく、人と並んで作業ができるファナックや安川電機の協働ロボットを活用することで、柔軟なライン構築が可能になります。また、AGV(無人搬送車)やAMR(自律走行搬送ロボット)を導入し、構内物流を無人化することで、人はより付加価値の高い創造的な業務に集中できるようになります。

そして、ロードマップの最終段階にして最大の武器となるのが、「匠の技のデジタル化とAI制御」です。日本が世界に誇る「すり合わせ技術」や、熟練工が指先の感覚で行っていた微調整をAIに学習させます。これをサイバー空間上で再現する「デジタルツイン」技術と組み合わせることで、試作レスでの製品開発や、止まらない生産ラインの構築が実現します。ダイキン工業などが取り組んでいるように、熟練者のノウハウをデジタル資産として継承し、それをAIが24時間365日休まずに実行し続ける仕組みこそが、日本の製造業が目指すべき到達点です。

品質への妥協なきこだわりを持つ日本の現場力に、デジタル武装という翼を与えること。この融合が完了したとき、日本の工場は単なる生産拠点ではなく、世界で最も効率的で高品質な製品を生み出すイノベーションの聖地へと進化します。自動化への挑戦は、決して雇用の喪失ではありません。それは、人間が重労働から解放され、より高度な知的生産活動に従事するための進化のプロセスなのです。日本のモノづくりの逆襲は、まさに今、ここから始まろうとしています。